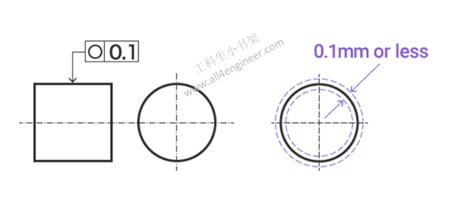

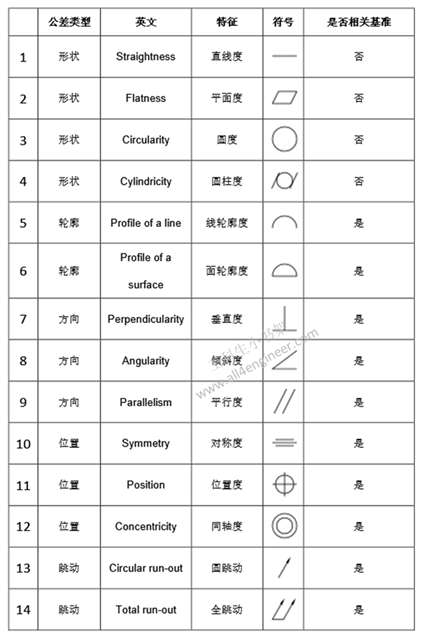

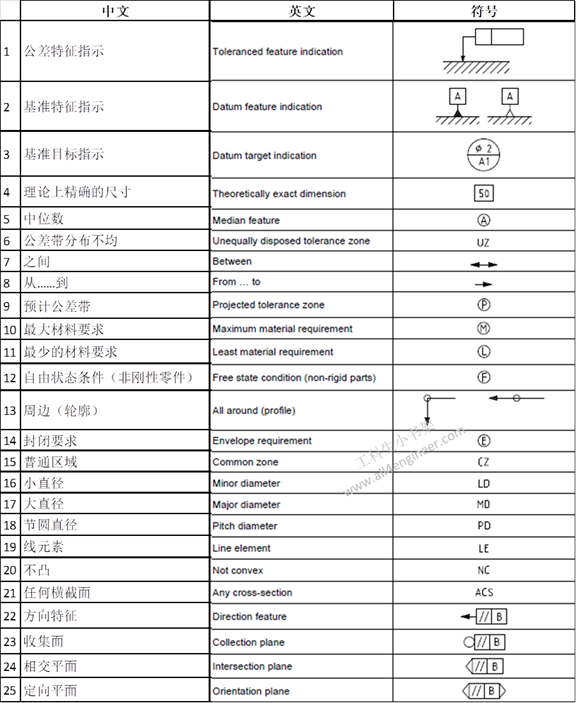

1 形位公差符号详解

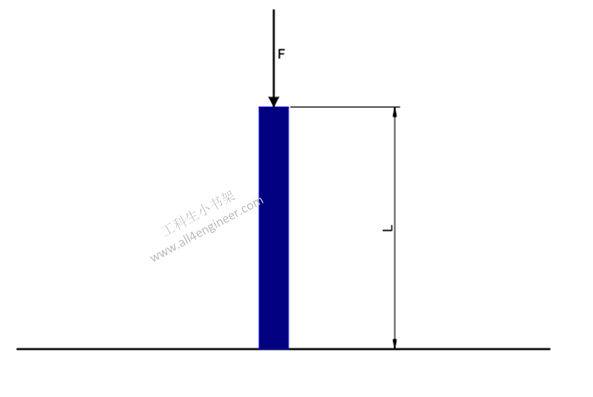

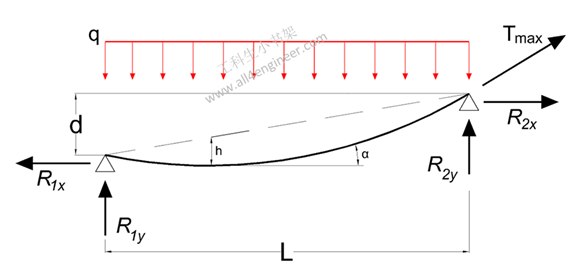

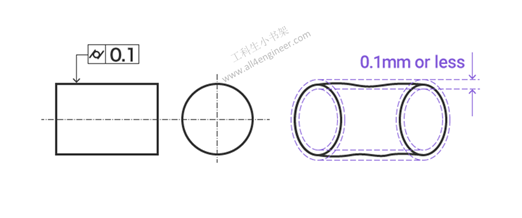

1.1 直线度

直线度要求指定目标应达到的完美直线度。它应用于线而不是平面,并表示中心线或母线中的曲线。 因此,直线度用于表示长物体的翘曲公差。

图例解释:如果公差框架连接到指示圆柱体直径的尺寸,则该圆柱体的轴线必须位于直径为0.1 mm的圆柱体内。

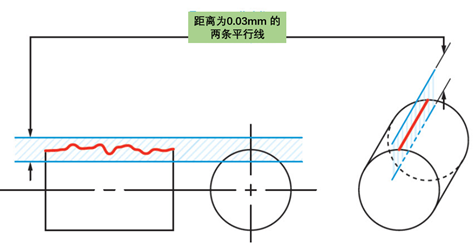

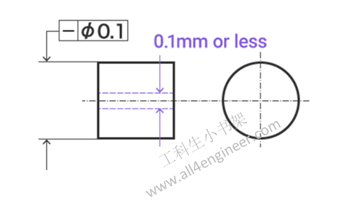

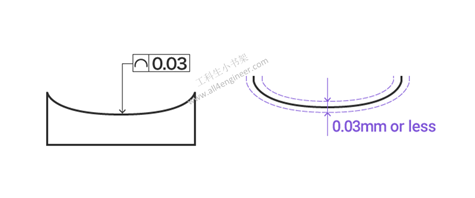

1.2 平面度

平整度要求指定了表面的平整度或目标平面应具有的平整度。 最凸出的部分和最凹入的部分必须在垂直分开的两个平面之间有特定的距离。

图例解释:该表面必须位于两个平行平面之间,且彼此之间仅相隔0.3毫米。

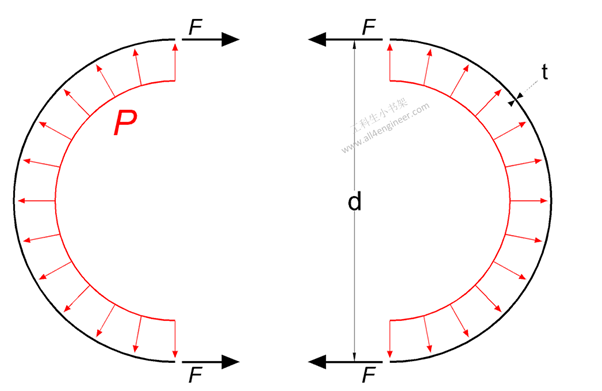

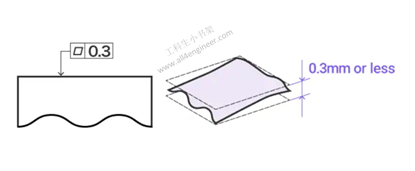

1.3 圆度

圆度要求指定目标应达到多完美的圆形(轴,孔或圆锥的圆形横截面)。

垂直切割的轴的任何横截面的外圆周应在同一平面上仅相距0.1 mm的两个同心圆之间。

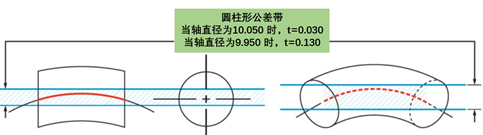

1.4 圆柱度

圆柱度要求指定目标圆柱体的圆形和笔直度。 该值表示圆柱体中的任何变形。

图例解释:目标平面必须位于相距0.1 mm的两个同轴圆柱体之间。

1.5 线轮廓度

线条要求的轮廓指示是否根据设计来设计零件的曲率。该值指示轮廓线(出现在曲面横截面上的线元素)中的任何变形。跨过指定曲率的横截面线必须在公差带内。

图例解释:在平行于投影平面的任何横截面上,目标轮廓必须位于两个包络之间,该两个包络由直径为0.03 mm的圆和理论上精确轮廓的直线上的中心为中心。

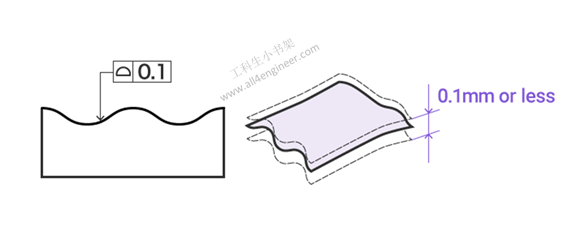

1.6 面轮廓度

平面要求的轮廓指示是否根据设计来设计零件的曲率(表面)。与直线的轮廓公差不同,平面的轮廓公差涉及整个指定的曲率。

图例解释:目标平面必须位于两个直径为0.1 mm的球体所形成的包络平面之间,并且该平面的中心具有理论上精确的轮廓。

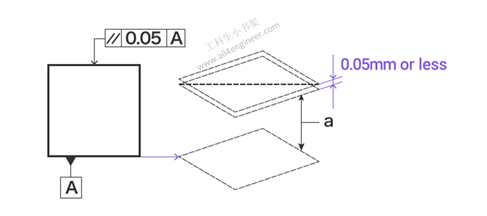

1.7 平行度

虽然它看起来与平面度相似,但平行度涉及一个基准(参考平面或基准线)。平行度要求指定两条线或平面平行。

图例解释:指示箭头指示的平面必须平行于基准平面A,并且在指示箭头方向上仅相距0.05 mm的两个平面之间。

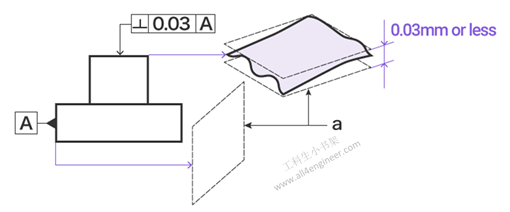

1.8 垂直度

垂直度要求指定目标与基准(参考平面或直线)垂直度的精度。替度,而是使用毫米作为垂直度指示值的单位。

图例解释:指示箭头指示的平面必须在垂直于基准平面A的圆柱体内,并且误差不超过0.03毫米。

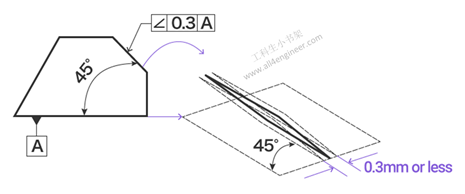

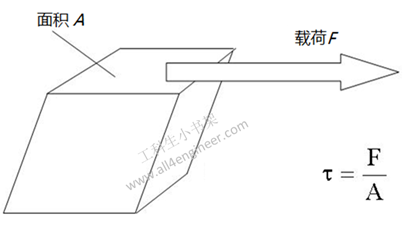

1.9 倾斜度

角度要求指定当指定的线或平面不是90度时,与基准(参考平面或线)的角度的精确度。替代度数,将毫米用作角度指示值的单位。

图例解释:指示箭头指示的平面在理论上必须与基准平面A精确地成45度角,并且在两个平行平面之间沿指示箭头的方向仅相距0.3毫米。

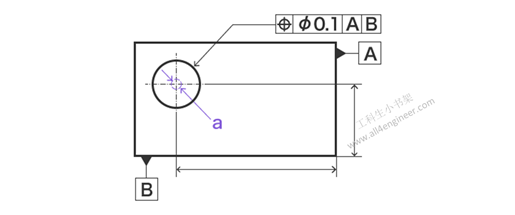

1.10 位置度

真实位置要求指定相对于基准(参考平面或直线)的位置精度。

图例解释:指示箭头指示的圆心必须在直径为0.1毫米的圆内。

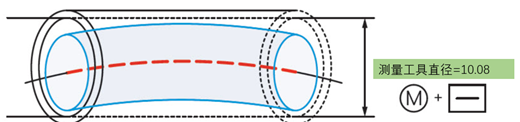

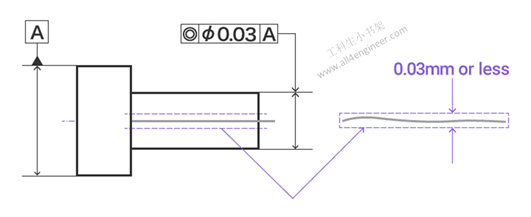

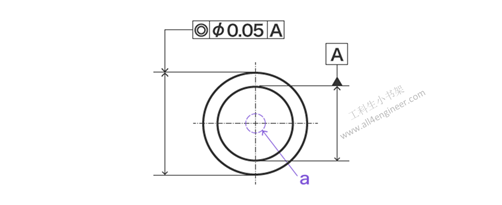

1.11 同轴度(同心度)

同轴度要求指定两个圆柱体的轴的同轴度(中心轴无偏差)。

图例解释:指示箭头指示的圆柱轴必须位于以基准轴线A为轴且直径误差不超过0.03毫米的圆柱体内。

- 同心度要求指定两个圆柱体的轴同心度的精度(中心无偏差)。 与同轴度不同,基准是中心点(平面)。

图例解释:指示箭头指示的圆柱轴必须位于以基准轴线A为轴且直径为0.05毫米的圆柱体内。

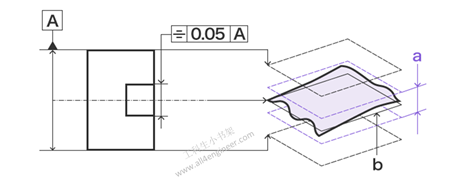

1.12 对称度

对称性要求指定目标相对于基准(参考平面)的对称性的精度。

图例解释:指示箭头指示的中心平面必须在两个平行于基准中心平面A的平行平面之间,并且彼此间隔0.05 mm。

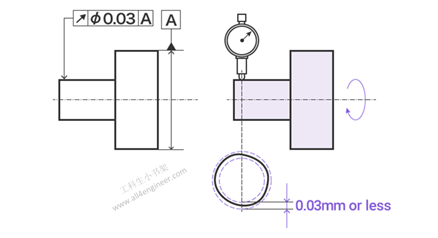

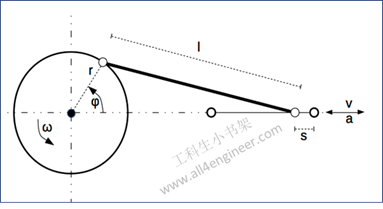

1.13 圆跳动

圆跳动指定旋转零件时圆周的任何部分的跳动。为了满足圆形跳动的要求,零件旋转时测量值的跳动必须在指定范围内。

图例解释:当目标在基准轴线上旋转一次时,圆柱体表面在径向上的跳动(如箭头所示)在垂直于基准轴线的任何测量平面上不得超过0.03 mm。

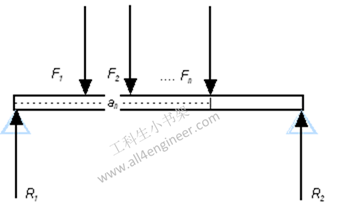

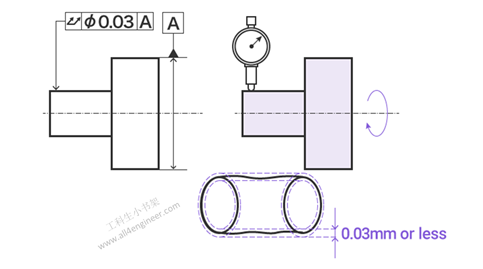

1.14 全跳动

总跳动指定零件旋转时整个零件表面的跳动。为了满足总跳动要求,整个气缸表面的测量值的跳动必须在指定范围内。

图例解释:当圆柱体零件沿基准轴线旋转时,圆柱体表面在径向上的总跳动(如指示箭头所示)在圆柱体表面的任何一点上不得超过0.03 mm。